Digitales Shopfloor Management durch Process Productivity Analysis (PPA)

Einführung in das digitale Shopfloor Management

Das tägliche digitale Shopfloor Management (SFM) hat insbesondere durch die Corona-Pandemie breite Anwendung gefunden. Durch regelmäßige Online-Meetings werden nachhaltige Verbesserungen mit großem Erfolg umgesetzt. Produktionsdaten werden automatisiert durch unsere Analysesoftware Process Productivity Analysis (PPA) on time zur Verfügung gestellt.

Die Analysesoftware PPA ermittelt mit Hilfe von Impulsgebern wie Sensoren und/ oder Lichtschranken Stillstandzeiten und deren Ursachen. Des Weiteren werden Gutmengen und Ausschussstückzahlen inkl. Fehlerarten erfasst. Die daraus resultierenden Kennzahlen dienen der Ermittlung der Produktivität und Qualität. Somit werden umfangreiche relevante Produktionsdaten und Informationen prozesssicher zur Verfügung gestellt.

Inhalt

- Einführung in das digitale Shopfloor Management

- Branchenneutraler Einsatz der PPA

- Sichere Handhabung der Analysesoftware PPA

- Führungsarbeit durch Prozesssicherheit im Informationsfluss

- OEE (Overall Equipment Effectiveness) GEFF (Gesamtanlageneffektivität)

- Handlungsfelder durch lückenlose Stillstandursachenerfassung

- Schnittstelle zu vorhanden MES-Systemen durch SQL-Datenbanken

- Kommunikationsebenen im Shopfloor Management

- KVP-Meeting auf Basis von Zahlen, Daten, Fakten

- Nachhaltige Wettbewerbsfähigkeit durch Standards u. Wissensdatenbank

- Iterative PDCA-Zyklen

- Fazit

Branchenneutraler Einsatz der PPA

Der Einsatz der PPA ist branchenneutral und kann an beliebigen Fertigungseinrichtungen plattformunabhängig installiert werden.

Sensoren, Lichtschranken etc. werden mit einfachen Mitteln wie Magnethaltern oder handelsüblichen Befestigungsmitteln (Abbildung 1) installiert.

Somit arbeitet die PPA autark. Die Installation erfolgt auch an hochkomplexen Fertigungsanlagen innerhalb kürzester Zeit. Steuerungsunabhängig kann die Effektivität auch von alten Bestandsmaschinen beurteilt werden. Die Handhabung der PPA ist sowohl an einfachen, komplexen, neuen und alten Fertigungseinrichtungen gleichbleibend.

Sichere Handhabung der Analysesoftware PPA

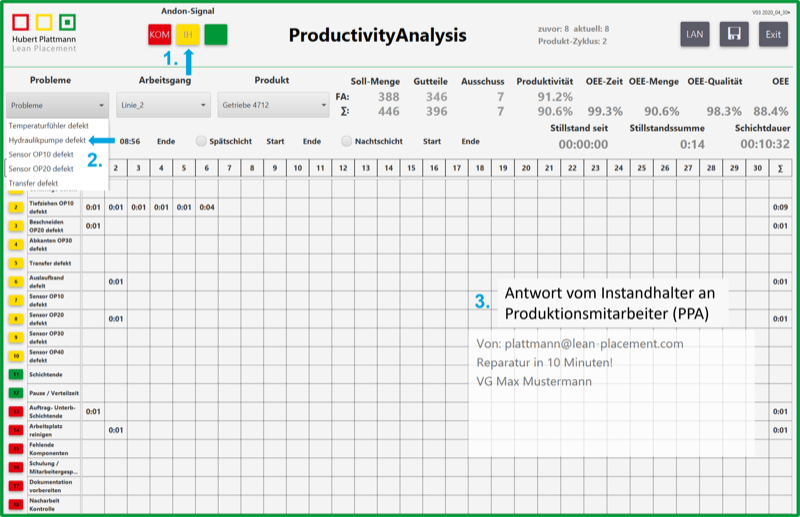

Diverse programmtechnische Poka Yoke Maßnahmen (Maßnahmen zur Vermeidung von Fehlern) sorgen von Beginn an für die sichere Handhabung der Software (Abbildung 2). Bekannte Stillstand- bzw. Störungsursachen (Abbildung 3) werden gemeinsam mit den Mitarbeitern im Produktionsbereich formuliert. So stellen wir sicher, dass der Sprachgebrauch der Mitarbeiter vor Ort erhalten bleibt. Alle Analysedaten stehen digitalisiert und reproduzierbar im SFM Ebene 1 zur Verfügung.

Eine Andon-Signalleuchte (Abbildung 4) zeigt den jeweiligen Betriebszustand der Produktionseinrichtung. Ebenfalls wird die Anforderung von Unterstützungsleistung durch Supportbereiche angezeigt.

Führungsarbeit durch Prozesssicherheit im Informationsfluss

Durch die Auswahl von technischen oder organisatorischen Stillstandursachen werden wichtige Informationen (Abbildung 6) mittels vorhandener E-Mail-Ressourcen auf dem Smartphone oder dem Computerarbeitsplatz in Supportbereichen wie beispielweise Fertigungssteuerung oder Instandhaltung dargestellt. Führungskräfte erhalten ebenfalls Informationen digitalisiert auf dem Smartphone. Somit stellen wir Führungsarbeit im direkten Zusammenhang mit der aktuellen Situation sicher.

Das Smartphone unterstützt den gesamten Informationsfluss und stellt kurze Reaktionszeiten sicher. Durch die Darstellung entsprechend Abbildung 6 erhalten Supportbereiche und/oder Fachabteilung mit wenigen Worten wichtige standardisierte Informationen.

OEE (Overall Equipment Effectiveness) GEFF (Gesamtanlageneffektivität)

In folgender Darstellung (Abbildung 7) werden die Soll-, Ist- und Ausschuss-Mengen absolut und relativ in Prozent gezeigt. Außerdem zeigen die Kreisdiagramme die OEE (Overall Equipment Effectiveness) bzw. die GEFF (Gesamtanlageneffektivität) in [%]. Die Berechnung der Daten erfolgt on time und wird durch die PPA einer webbasierten Anzeige (Intranet) zur Verfügung gestellt.

Der Vorteil von webbasierten Anwendungen:

Sie werden an einer Stelle installiert und sind dann überall verwendbar, wo ein Browser installiert ist. Also auf jedem Tablet, Smartphone, PC, Notebook.

Die Berechnung der OEE resultiert aus dem Verfügbarkeitsgrad x Leistungsgrad x Qualitätsgrad in [%].

Darstellung der Verfügbarkeit, Leistung, Qualität u. OEE [%] on time

Handlungsfelder durch lückenlose Stillstandursachenerfassung

Die PPA dient daher ebenfalls der Beurteilung der Effektivität im gesamten Produktionsbereich. Durch die autarke Anbindung der PPA über Sensoren und/ oder Lichtschranken ist die Ermittlung der Effektivität sowohl an teilautomatisierten als auch vollautomatisierten Anlagen sowie manuellen Arbeitsplätzen möglich. Eine direkte Verbindung zu einer Maschinensteuerung ist nicht erforderlich.

Durch die lückenlose Erfassung von Maschinenlaufzeiten und/ oder Nutzungszeiten an manuellen Arbeitsplätzen sowie von technischen, geplanten und organisatorischen Stillstandzeiten werden Handlungsfelder sichtbar. Produktivitäts- und Qualitätsdaten (Abbildung 8) zeigen Handlungsprioritäten. Demzufolge ist die Anwendung der PPA ein wesentlicher Bestandteil im ganzheitlichen Produktionsmanagement.

Schnittstelle zu vorhanden MES-Systemen durch SQL-Datenbanken

Die Speicherung aller erfassten Stillstandursachen und Produktionsdaten erfolgt durch eine SQL-Datenbank und eine REST-Schnittstelle. Folglich stehen Produktionsdaten für das tägliche Shopfloor Management inklusive der Historie und deren Entwicklung digitalisiert zur Verfügung.

Kommunikationsebenen im Shopfloor Management

Im Rahmen des Shopfloor Managements wird durch vereinbarte Kommunikationsebenen (Ebene 1 bis 3) in der Unternehmensorganisation der Informationsfluss über alle Hierarchieebenen (Abbildung 11) sichergestellt. Die strikte Trennung zwischen Produktion und Supportbereichen wird aufgehoben. Die Präsenz von Führungskräften verbindet das Management mit dem Shopfloor. Standardisierte Bereitstellung aller Informationen sorgt für Transparenz und unterstützt Entscheidungsprozesse. Den wesentlichen Input bekommen wir durch das gelebte SFM in der Ebene 1. Die Produktionsmitarbeiter bekommen über die Aufzeichnungen am PPA-Terminal (Abbildung 3, 5 u. 6) eine Stimme im Unternehmen. Am Arbeitsplatz werden während der jeweiligen Schicht bzw. zum Schichtende Stillstandursachen kommuniziert. Die Mitarbeiter am Arbeitsplatz zeigen lückenlos reproduzierbar Probleme auf und können diese mit Daten belegen. Zusätzlich werden alle Daten (Abbildung 9) via E-Mail ausgewählten Mitarbeitern zum Schichtende zur Verfügung gestellt.

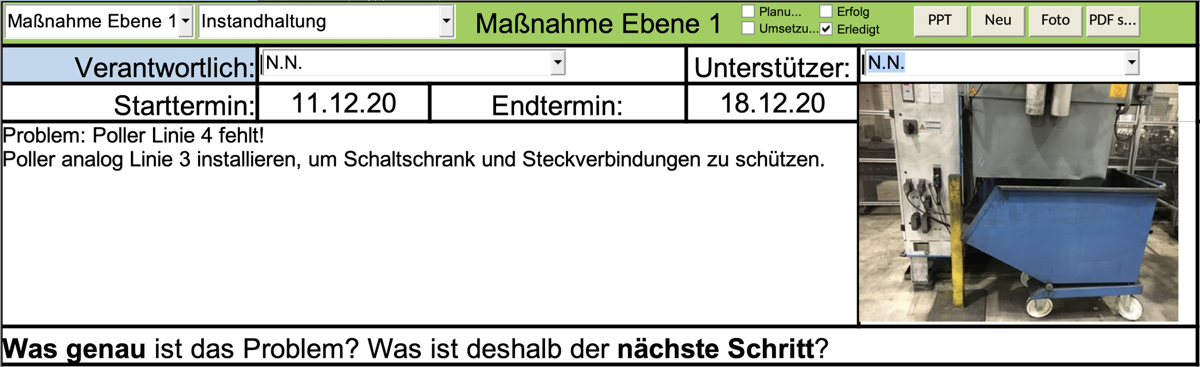

So können wir durch wertvolle Informationen in der SFM-Kommunikationsebene 1 Maßnahmen durch Fotos, Skizzen und Kurzbeschreibungen (Abbildung 10) formulieren.

KVP-Meeting auf Basis von Zahlen, Daten, Fakten

Längerfristige Projekte zur Verbesserung von Produktionskennzahlen als auch Abteilungskennzahlen (Supportbereiche) werden im KVP-Meeting mit Wissensträgern aus allen Unternehmensbereichen vereinbart. Hilfreich ist die Anwendung von bewährten Lean-Methoden. Durch die Anwendung der PDCA-Zyklen wird die Nachhaltigkeit gewährleistet.

Durch Zahlen, Daten, Fakten werden Erfolge über Abteilungsgrenzen hinaus messbar. Die Darstellung erfolgt über ausgewählte Zeiträume. Durch das tägliche SFM entsprechend vereinbarten Zeiten, Teilnehmern und Agenda wird die Schaffung von neuen Standards und Optimierung von Geschäftsprozessen gefördert. Durch die Beteiligung aller Mitarbeiter im Verbesserungsprozess erfüllen wir die Voraussetzungen für unseren Slogan:

MITARBEITER–POTENTIALE ERKENNEN, FÖRDERN, NUTZEN!

Oder nach dem Motto: Tue Gutes und rede darüber!

Durch Gestaltungsfreiräume in einer Führungskultur mit gegenseitigem Respekt gewinnt das Unternehmen qualifizierte Mitarbeiter. Eine emotionale Bindung zu Kollegen, zum Arbeitsplatz und Unternehmen unterstützt den kontinuierlichen Verbesserungsprozess und sorgt für ein dauerhaftes Arbeitsverhältnis. Dem akuten und sich verstärkendem Fachkräftemangel im Unternehmen wird vorgebeugt.

Involvierte Mitarbeiter (Ideengeber) werden durch die Umsetzung von Verbesserungsmaßnahmen am Unternehmenserfolg beteiligt. So erfahren insbesondere Produktionsmitarbeiter und Fachkräfte eine angebrachte Wertschätzung in der Unternehmensorganisation.

Nachhaltige Wettbewerbsfähigkeit durch Standards u. Wissensdatenbank

Erfolgreiche Maßnahmen und Projekte werden als neue Standards definiert und führen zur nachhaltigen Wettbewerbsfähigkeit. Durch Wissensdatenbanken werden vereinbarte Standards für alle Mitarbeiter im Unternehmen zugänglich. Insbesondere bei der Neuanschaffung von Fertigungsanlagen werden alle Erkenntnisse aus der Vergangenheit im Anfragelastenheft berücksichtigt.

Iterative PDCA-Zyklen

Iterative PDCA-Zyklen (Abbildung 11) unterstützen die Nachhaltigkeit im Verbesserungsprozess über Abteilungsgrenzen hinaus.

Die Bedeutung der PPA in Verbindung mit iterativen PDCA-Zyklen im SFM

Fazit

Ein effizientes SFM kann am besten durch automatisch aufbereitete Kennzahlen implementiert werden. Die PPA bildet die Schnittstelle unabhängig von Steuerung oder MES zwischen Fertigungseinrichtung und digitalem SFM. Eine Schnittstelle zu bekannten MES Systemen ist durch eine SQL-Datenbank möglich. Aufwendige zeitraubende Ermittlung und Darstellung von Kennzahlen führen schnell zur Demotivation. Erklärungsnotstände im SFM entstehen, weil die Gründe für Abweichungen nicht bekannt sind. Die Akzeptanz für eine mit großem Aufwand implementierte Kommunikationskultur im SFM geht verloren.

Die patentrechtlich geschützte Hard- und Software Process Productivity Analysis (PPA) wurde bereits erfolgreich im Markt angenommen. Namhafte Unternehmen setzen die Software auch in Verbindung mit dem digitalen Shopfloor Management mit großem wirtschaftlichem Erfolg ein. Auf Anfrage können Referenzen genannt werden.